激光3D打印技术不需要模具,而是直接通过高能激光熔融金属粉末让零件一层层地“长”出来,可以省去开模的成本和周期。运用这种技术,机身框架可以整体制造成型,打印精度能够达到毫米级别,后续机加工的余量能减少90%以上。

出品|网易新闻

作者|甘亚平,汽车行业高级工程师

这几年,中国军用航空业一直都处于“暴兵”状态,从2011年底开始,歼-20、运-20、直-20、彩虹-4、翼龙-2相继亮相,令人目不暇接。

而且,大多数项目从立项到首飞的周期都在10年以内,其中运-20在2007年立项,到2013年即实现首飞,创造了一个奇迹。

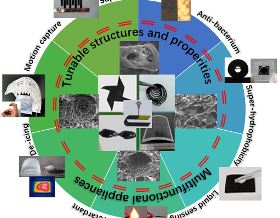

国产飞机的大批量研发和制造,固然有现代化数字设计制造手段进步的因素在里面,但是更离不开一件神器,那就是中国独创的大型激光3D打印机。

作为一件神器,大型激光3D打印机到底“神”在哪里,又是如何“打印”战机机身框架的呢?读完这篇文章 ,你就会明白。

(一)传统制造工艺成本高,不是锻造机身框架的最佳选择

现代化的战斗机由于需要进行高机动飞行,对机体承力机构的疲劳强度要求极高,而且要求结构重量必须尽量得轻。

从理论上讲,机身框架结构的整体性越好,减重效果越明显,疲劳强度越高,通俗地说,就是要求机身框架整体模锻成型,尽量减少连接部分。

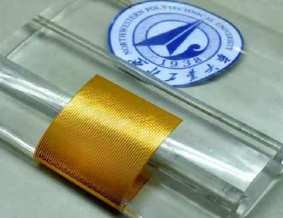

因此,从第三代战斗机开始,很多国家都应用钛合金模锻件做机身框架。

下面就是美军用于F-15战斗机发动机段机身隔框的钛合金模锻件,左图为铸造毛坯,右图是铸造毛坯通过4.5万吨模锻压机锻造后的模锻件。

钛合金具有强度高、塑性小的特点,对模锻压机的压力要求非常高,锻造手掌大小(150平方厘米左右)的钛合金件就需要压机吨位为1000吨的模锻压机。

美国在利用4.5万吨模锻液压机和先进润滑技术(可以降低模锻变形抗力)的情况下,也只能把F-15战斗机发动机机身隔框分两半锻造,然后进行机加工后通过电子束焊接成一个整体。

而且,这其中还涉及到大型锻造模具的设计和制造,周期一般在1年左右,成本在几千万人民币。

大型钛合金锻造模具需要很多的经验积累,一次性成功的概率很低,一旦失败重新开模,不仅浪费大量的金钱,还要浪费1年时间。

此外,锻造毛坯还需要进行数控机床加工,整个过程90%以上的材料要被切削掉,数控加工的周期一般都需要一个月以上,而最终的成品重量只有几百公斤,价比黄金,代价非常高昂。

可以看到,采用传统制造工艺,即使一切顺利的情况下,单单是一个机身隔框的制造周期都要接近两年,更不要说成本问题了。

那么,有没有什么方法可以降低高昂的成本、减少加工制造周期,直接造出一个完整的机身框架出来呢?

随着激光3D打印技术的发展,这个问题逐渐有了答案。

(二)让零件一层层“长”出来,激光3D打印技术省去开模周期和成本

3D打印,又叫增材制造(Additive manufacturing),是一种以数字模型文件为基础,通过挤压、烧结、熔融、光固化、喷射等方式逐层堆积,制造出实体物品的制造技术。

相对于对原材料进行去除、切削、组装的传统加工模式,这种技术在极小批量复杂结构零件制造领域拥有巨大的成本、周期和性能优势。

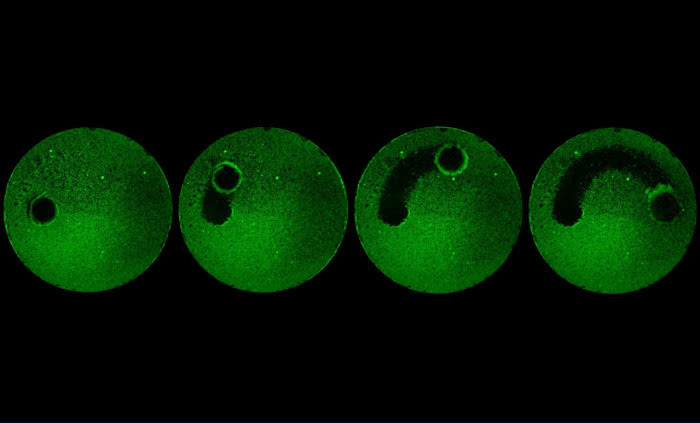

目前市场上应用最广的是选择性激光烧结(SLM)激光3D打印,其步骤如下:

1、导入需要打印零件的数字模型并对模型进行分层,将相关数据导入到3D打印机;

2、打印室充入保护性气体,防止打印过程中高温金属接触空气氧化形成缺陷;

3、根据截面数据,打印机控制激光在铺设好的粉末上方选择性地对粉末进行扫描照射,金属粉末加热到完全熔化后成型;

4、工作台降低一个单位的高度,一层新的粉末通过送粉结构铺撒在已成型的当前层之上,设备调入新一层截面的数据进行激光熔化,与前一层截面粘结,此过程逐层循环直至整个物体成型。

可以看出,激光3D打印不需要模具,而是直接通过高能激光熔融金属粉末让零件一层层地“长”出来,可以省去开模的成本和周期。

在打印小型零件时,激光3D打印的精度最高可以达到0.1毫米,打印大型零件的精度一般也在毫米级别,这大大超越了模锻件的精度,后续机加工的余量可以减少90%以上,极大地减少了机加工的成本和周期。

既然激光3D打印的优势如此明显,那么西方发达国家为什么不用来制造钛合金机身框架呢?

这是因为,目前市场上的激光3D打印机能够打印的零件最大尺寸一般不超过的发达国家1000 X 800毫米,但是战斗机钛合金机身框架的投影面积一般都超过了5平方米,而且有越来越大型化的趋势,在打印过程中,钛合金变形、断裂等技术难题也越来越凸 显,像美国这样的发达国家没有攻克这些技术难关,不能生产满足要求的大型激光3D打印机。

与之相对的是,中国的钛合金3D打印技术后来居上,逐渐突破了种种技术难关,成为目前世界上唯一掌握激光成形钛合金大型主承力构件制造技术并且可以装机应用的国家。

(三)实现激光3D打印机大型化,需要突破哪些技术难关?

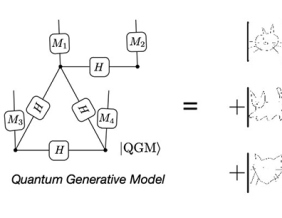

激光3D打印机大型化以后会面临很多技术难题,由北京航空航天大学王华明院士主持研发的激光3D打印机经过不断的迭代优化,目前最大打印面积已经达到了15平方米,更是要突破很多技术难题。

首先要突破的技术是送粉装置问题。

小型激光3D打印机一般采用滚筒式送粉装置,就是不管打印的零件大小形状如何,在整个打印室里面都均匀铺上一层粉。

打印面积大幅度增加后,如果还采用滚筒式送粉装置的话,滚筒尺寸会变得非常巨大,难以进行控制。

而且,在上文我们已经介绍过,小型SLM激光3D打印机送粉装置、气体保护以及激光扫描控制装置是分开布置的,而在大型激光3D打印机上面,这种结构就行不通了。

小型激光3D打印机可以通过在密封的空间里面填充保护性气体来防止零件氧化,但是大型的密封空间实现起来非常困难。中国最新一代大型激光3D打印机的打印面积已经达到15平方米,充气代价比较高昂。

另外,小型激光3D打印机激光器一般是固定的,通过控制反射镜的角度来实现激光束的扫描,当打印面积大幅度增加后,会因为激光束入射角度变化太大导致能量分布不均匀,影响不同区域的打印质量。

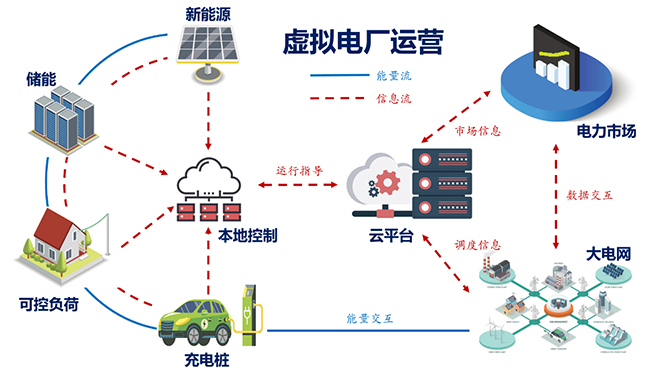

为了解决这些问题,中国科学家发明了同轴送粉装置,将送粉装置、保护性气体喷射装置和高能激光器全部集成在一个主轴上面。

打印机工作时,送粉装置把粉末堆积在需要打印的区域,高能激光器扫描烧结的同时,保护性气体直接覆盖在打印区域上,可以防止打印区域被氧化。

(同轴送粉装置示意图)

其次要突破的是工艺难题。

激光3D打印本质上是一个材料淬火的过程,薄薄的一层粉末在极短的时间内被加热到熔融状态,然后又急速冷却,温度变化梯度可达2000K/秒。

剧烈的温度变化使得激光3D打印的零件具备优良的性能,同时内部热应力巨大。打印小型零件时还不是很明显,随着打印零件的大型化,零件内部的热应力呈几何倍数增长,甚至在打印过程中会发生断裂。

另外,大型零件打印时间非常长,通常需要连续打印几天时间,打印过程中如果产生气泡、夹杂等缺陷,即使非常微小,也会使得零件的性能急剧下降。

美国正是因为对控制打印缺陷比较悲观,所以才放缓了对激光3D打印件在航空领域的应用研发。

然而对中国科学家来说,突破大型激光3D打印技术是华山一条路,突破不了的话,很多重大项目的进度就要受影响。

通过合理规划打印路径平衡热应力的影响,改进同轴送粉装置,探索合理的打印参数、送粉量和送粉速度,中国科学家最终攻克了这个难题。

结语

激光3D打印技术是近些年来发展比较迅速的技术之一,虽然中国在1999年才开始金属零件的激光快速成形技术研究,但发展速度很快,并逐渐突破各种技术难关,使大型整体结构件的3D打印成为可能。

目前,中国激光3D打印技术在航空领域的应用已经走在了世界前列,越来越多的战机开始使用国产的3D打印部件,相信随着相关技术的成熟,中国的战机研发在未来一定会迎来一个井喷期。

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 3D打印

- 钛合金机身

我要投稿

我要投稿