美国劳伦斯利弗莫尔国家实验室(LLNL)研究人员成功采用3D打印技术制造出航空航天级碳纤维复合材料构件,成为全球首个开展此项研究的实验室。这项研究于2017年2月28日在《自然》杂志旗下期刊《科学报告》上发表。文章介绍了该实验室采用微挤压(micro-extrusion)3D打印技术进行复杂碳纤维复合材料构件成形的具体过程。

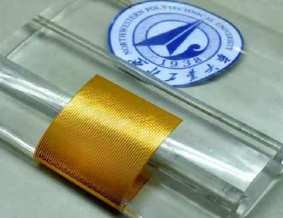

碳纤维复合材料在强度、重量和耐高温等方面性能卓越,但一直难以用于生产复杂形状构件。通常,碳纤维复合材料构件通过沿着芯轴缠绕纤维或通过将碳纤维编织在一起而制成。这些方法虽然有效,但制成的构件仅限定为扁平状或圆柱形。

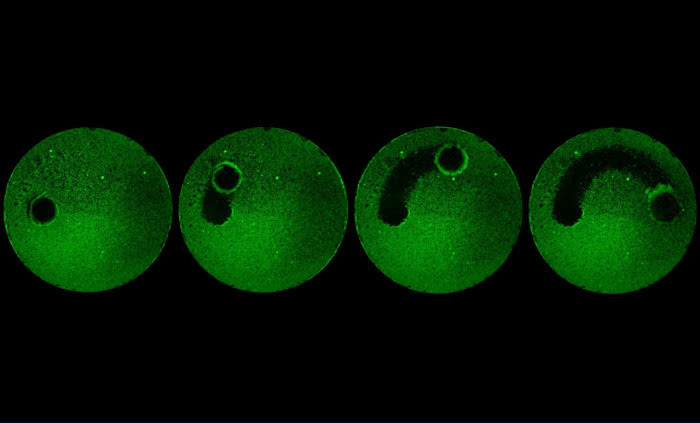

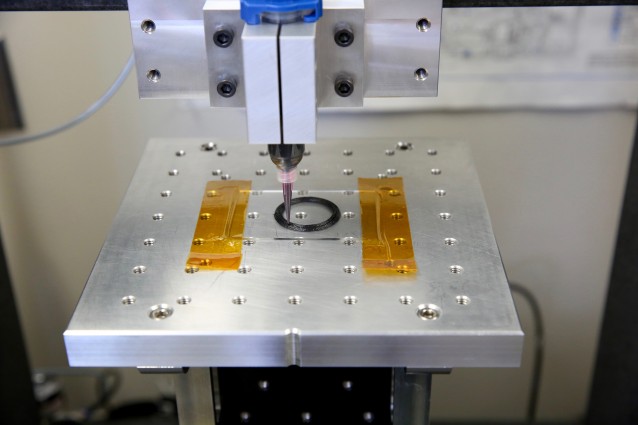

劳伦斯利弗莫尔国家实验室研究出一种创新的直写(direct ink writing)工艺,称其为Robocasting。该项创新工艺有两个关键点:一是开发一种具有自主知识产权的、新的化学物质,能够在几秒钟而不是几小时内实现材料固化;二是利用劳伦斯利弗莫尔国家实验室的高性能计算能力,对流经3D打印机墨水喷嘴的数千根碳纤维丝进行模拟,准确预测碳纤维丝的流动,允许研究人员确定在实际成形过程中如何最佳地排列纤维。

经改进的3D打印工艺以及模拟仿真过程可实现采用碳纤维复合材料精确成形更复杂构件,也能更好地控制3D打印部件的细观结构。这样,能够使用导电碳纤维材料3D打印高性能飞机机翼、一侧绝缘的卫星构件(无需旋转)、绝缘穿戴设备等部件。此外,此项新技术的最大前景之一是,可以允许碳纤维在成形过程中保持方向一致,与碳纤维任意排列的构件性能相比,所成形构件性能更高,且保持同等强度性能所需碳纤维用量减少2/3。

目前,劳伦斯利弗莫尔国家实验室研究人员正在继续改进和优化此项创新工艺。据报道,研究人员已经与民用、航空航天和国防领域合作伙伴接洽,进一步推进碳纤维3D打印技术。

文章链接:

James P. Lewicki, et al, "3D-Printing of Meso-structurally Ordered Carbon Fiber/Polymer Composites with Unprecedented Orthotropic Physical Properties," Scientific Reports 7, Article number: 43401 (2017), doi:10.1038/srep43401

(本文来源:国防科技信息网,作者:北方科技信息研究所李晓红)

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 碳纤维复合材料

- 3D打印技术

我要投稿

我要投稿