图:世界首款3D打印喷气式飞机引擎(图片来自网络)

在人们熟悉的印象里,那个一层一层逐级攀升的塑料材质的物体既可以制成自己 的肖像,也可以造出各种模型。但与民众接触到的更具娱乐意味的3D打印技术相比,因材质不同而另称的金属3D打印,则因为技术含量和应用领域的不同而更具有高端性和神秘感。金属3D打印,多被用于机械制造和航空航天工程中形状复杂的零件制造,对技术指标要求极高。

传统机械制造中,浇铸后的金属材料不能直接加工成高性能零部件,必须通过锻造改造其内部结构,解决成型问题。但是对超大锻机的过度依赖,导致机械制作投资大、成本高且制作流程长、能耗巨大、污染严重、浪费严重并难以制作梯度功能材料零件。

作为后起之秀的常规金属3D打印技术(参见:探秘中国金属3D打印)因能够解决传统制造业的以上弊病而受到青睐。然而,常规3D打印同样存在致命缺陷:一是没有经过锻造,金属抗疲劳性严重不足;二是制件性能不高;三是存在气孔和未融合部分;四是大都采用激光、电子束为热源,成本高昂。因而形成了“中看不中用”无法高端应用的局面。

据科技日报武汉7月22日电,为解决这一世界性难题,华中科技大学机械学院张海鸥教授团队经过十多年潜心攻关,研制出微铸锻同步复合设备创造性地将金属铸造、锻压技术合二为一,实现了首超西方的微型边铸边锻的颠覆性原始创新,从而大幅提高了制件强度和韧性,提高了构件的疲劳寿命和可靠性。不仅能打印薄壁金属零件,而且能打印出大壁厚差的金属零件,省去了传统巨型锻压机的成本,打破了3D打印行业存在的最大障碍,有望开启人类实验室制造大型机械的新篇章。日前该金属3D打印技术已成功制造出世界首批3D打印锻件。

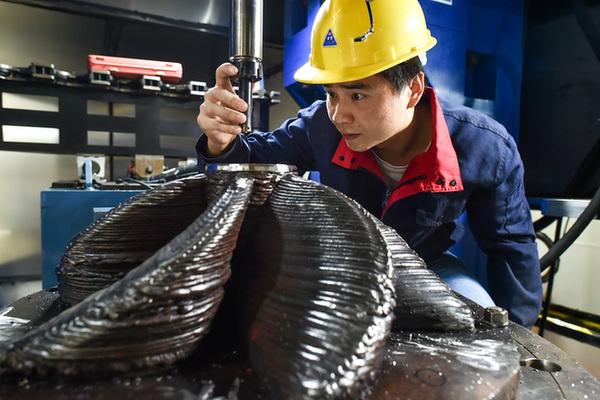

图:工人利用“铸锻合一”3D打印技术制造螺旋桨零件

“铸锻铣一体化”技术同时解决了传统机械制造“锻铸分离”和3D打印“有铸无锻”的难题。张海鸥介绍,运用“铸锻铣一体化”技术生产零件,其精细程度比激光3D打印提高50%。同时,零件的形状尺寸和组织性能可控,大大缩短产品周期:制造一个两吨重的大型金属铸件,过去需要3个月以上,现在仅需10天左右。该技术以金属丝材为原料,材料利用率达到80%以上,而丝材料价格成本仅为目前普遍使用材料的十分之一左右。在热源方面,使用高效廉价的电弧为热源,成本为目前普遍使用的大多需要进口的激光器的1/10。

图:锻件进行最后的铣削加工。

据了解,“铸锻铣一体化”金属3D打印技术在航空航天、海洋、核能、冶金等领域具有广阔的应用前景。近期,西安航空发动机有限公司定制了一款发动机过渡段零件。经专家组实地考察和鉴定认为,采用新技术首次铸锻铣一体化高质量3D打印成形的优质锻件,处于世界领先水平。

张海鸥教授简介:

华中科技大学机械学院数字制造装备与技术国家重点实验室数字化制造工艺方向学术带头人,Email:zholab@mail.hust.edu.cn

个人主页:点击此处进入

研究方向:金属、陶瓷及FGM零件增量材制造技术与装备、新材料制备、成形、加工一体化技术与装备、机器人数字化成形、燃料电池等离子熔射制造技术、增量制造过程计算机模拟等。

(本文部分内容参考:科技日报;特别声明:本文转载仅仅处于传播信息的需要,如果作者不希望被转载,请联系我们!)

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 3D打印

我要投稿

我要投稿

赞 2

赞 2

回复

回复