航空发动机产业被誉为“工业皇冠上的明珠”,是航空产业的重要组成部分和制高点,是典型的高科技高端装备制造业和国家战略性新兴产业。快速发展的航空发动机产业将为我国工程科技、国民经济发展与社会等方面带来前所未有的推动作用,而一旦中国决心进入世界商用航空发动机“俱乐部”,我们将面临的是与GE、罗罗、普惠等航空发动机制造商同台竞技,这是一场长期艰苦的战役。

GE航空简介

GE航空(GE Aviation),作为美国GE公司旗下的子公司之一,是全球商用航空发动机的主要制造商之一。GE航空的竞争对手包括英国的罗罗公司 (Rolls-Royce) 和美国的普惠 (Pratt &Whitney) 公司。除此之外,GE航空也与法国的斯奈克玛(Snecma)以分工各占百分之五十的合资方式共同拥有CFM公司。根据2014年5月GE对投资人披露的公开信息,在2013年,GE航空收入达220亿美元,其中美国本土占92亿,44亿来自亚太地区,其余84亿来自其他地区;发动机订单达到1260亿美元,其中美国本土占310亿,340亿来自亚太地区,610亿订单来自其他地区。从2013年的收入到订单来看,美国本土只分别占42%和25%,可以预见GE将来客户的重点将是国际市场特别是亚太市场。GE航空总部设在俄亥俄州的辛辛那提市,全球有44000员工,79个制造厂,11个工程中心。根据GE航空卡尔松博士(Dr. Dale Carlson) 2013年4月3日的讲演稿,GE航空全球拥有8000多名工程师,其中5529人来自美国本土,其余分别来自墨西哥(929人)、英国(665人)、印度(644人)、波兰(463人)、中国(142人)和土耳其(126人)。另外,GE航空还得到来自美国、印度、德国、巴西和中国的3000多名全球研发中心的科学家和工程师的支持。

GE航空具有90多年的研制航空发动机产品的历史,先后创造了美国或世界航空发动机历史上的多个第一:第一台涡轮增压器、第一台喷气式发动机、第一台马赫数为2的喷气式发动机、第一台高函道比涡轮风扇发动机、第一台变循环发动机、第一大推力的发动机、第一个使用复合材料制造的风扇叶片,第一个使用3D打印技术生产的发动机零件等等。更详细的GE航空发动机的研制历程,可参见倪金刚博士的2015年的新著《GE航空发动机百年史话》。

与竞争对手相比,GE航空在航空发动机民用市场独占鳌头,据2011年的数据,宽体客机市场占有42%的份额,窄体机市场GE航空占股50%的合资公司CFM占有62%的份额。另外,虽然没有具体数据,GE航空的支线机市场占有份额应该是老大,并也已打入商务和通用机市场。通过五十年的技术创新,GE航空公司的商用发动机的安全性提升了90%,推重比增加了3.5倍,耗油率降低了45%,噪声减少了35分贝。

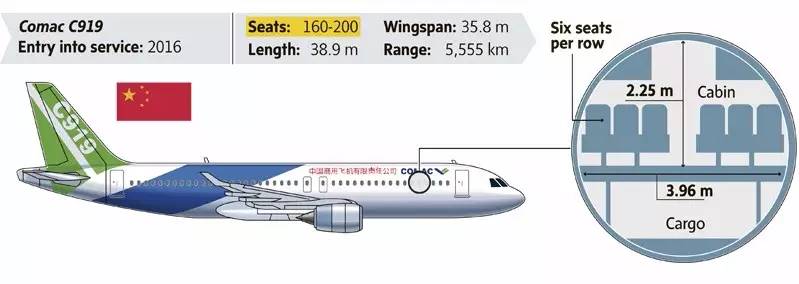

目前,GE和CFM有3600多台发动机在大中华区运营,全球每2秒钟就有一台由GE航空发动机提供动力的飞机起飞。中国自主研发的ARJ21支线飞机配装的是GE航空提供的CF34-10A发动机,首款大飞机C919唯一指定的外方发动机则是由GE航空与法国斯奈克玛的合资公司CFM提供的LEAP-1C发动机。经过近百年的实践,GE航空研发的产品得到了全球航空公司客户的信赖,并在残酷的市场竞争、多变的地缘政治及复杂的经济环境下取得了令人瞩目的商业成功。它是怎样做到的,有何成功的诀窍?

技术是发动机产业生存的王道

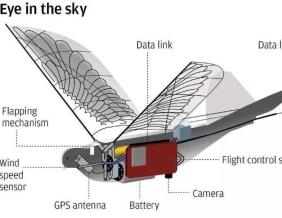

航空发动机虽然只是飞行器的一个分系统,但其所涉及的学科和技术领域几乎与整个飞行器相同,在许多技术上的要求甚至更高,可以说是集成了各个技术领域的尖端技术,是典型的知识、技术密集的高科技产品。

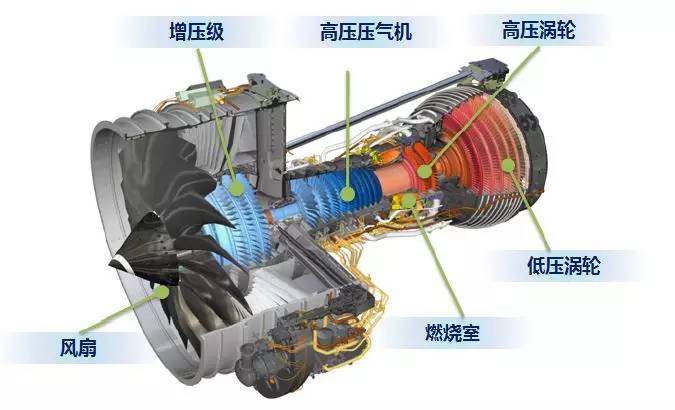

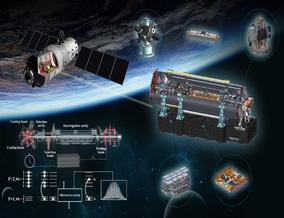

典型民用大涵道比涡扇发动机结构

作为典型的大型复杂系统,现代先进民用大涵道比涡扇航空发动机结构极其复杂,普遍采取多支点、套齿连接的双转子/三转子布局,由包含5大部件在内的20余个单元体组成,且普遍采用空心叶片、整体叶盘、单晶涡轮叶片等先进材料工艺技术;普遍选取很高的热力循环参数,导致发动机工作环境恶劣,总增压比超过40个大气压,燃烧室出口温度可达1900K,最高转速超过18000转/分钟。此外,民用航空发动机还要满足长寿命、高可靠性、低重量及节能环保等各种严苛要求。极高的技术难度使得民用航空发动机具有研制周期长、经费投入高、研制风险巨大等特点。

2015年7月22日,我们都注意到,CFM公司研发的LEAP-1C发动机正式交付中国商飞。这台发动机将安装在C919飞机上,为飞机的下线和首飞做准备。LEAP发动机是CFM56的换代产品,相比CFM567BE发动机,它的研制目标是保持CFM56发动机的99.98%高派遣率,并减少15%的耗油率。到目前为止,LEAP系列发动机在全球市场大获全胜,市场份额占60%以上,已得到世界各地50多家航空公司约10000台发动机的订单。LEAP发动机为何一经推出,便能广受客户青睐?这主要得益于GE航空和斯奈克玛两家公司长期的技术积累、技术创新和大量的试验验证。

首先,在产品项目启动之前,两家公司就在材料、设计、制造、试验等方面大胆地引入新技术,并开展了大量技术成熟度提升及验证工作。比如,2005年就开展了三维气动设计,下一代低污染、低排放的TAPS燃烧室等研发工作。

其次,GE航空的技术创新除了自己持续投入外,许多资金来源于美国政府NASA和军用发动机客户,政府支持有力且聚焦,军民融合有效且彻底。例如,LEAP以及GE90和GEnx核心机技术就来源于七八十年代由NASA主持的E3发动机项目。

再次,在项目启动后开展了大量降低风险的专项试验、部件、核心机和整机试验验证工作。比如:在2011年进行了风扇叶片脱落台架试验;2012年进行了高压涡轮、燃烧室等部件和多轮的核心机试验验证工作;从2013年地面首次试车到2016年的三个客户的飞行适航验证总计将使用60台发动机,等等。

坚定遵循NPI研发流程

GE公司是一个有着120年历史的老店,是纽约股票交易所原始道琼斯指数中12家公司中仅存的企业,它不但以技术创新同时以管理创新引领全球工业界。上文提到的LEAP发动机只是GE航空众多成功发动机项目的一个例子。

自成立以来,GE航空一直遵循科技创新规律,根据过去四十年研制发动机的经验教训在上世纪八十年代总结出并开始使用结构化的发动机产品研发流程,即新产品引入(New Product Introduction,NPI),并在后续的产品研发中严格遵照此流程执行,并对其持续更新优化,不断加入和使用如后来的精益六西格玛(Lean Six Sigma)、快速工作(FastWorks)等新的方法和工具。毫无疑问,GE航空的NPI流程是GE公司秘而不宣的产品开发和项目管理的法宝,同时也推广到GE公司的所有业务部门,比如信息化系统的建立和人事管理流程的建立等等。

这里NPI中的“产品”已变成一个广义的概念,可以是硬件,可以是软件,也可以是流程。使用NPI流程,有序均衡并行地开展各项活动,有效地降低了产品研发的成本,控制了产品研发的质量,并保证了产品研发进度。NPI流程综合考虑了人、财、物及其相互关系和产品的全生命周期,将一个复杂新产品引入所需的所有活动,包括开发产品的团队构架、成员职责、市场调研、商务分析、可行性论证、供应商选择、设计、制造、试验、适航认证、客户支持等,有逻辑地分解成十个阶段的工作。在每个阶段,都定义了相应的交付物和检查清单,并安排了相应的评审。

事实上,GE航空的NPI流程,除了上述介绍的十个阶段门要素外,还包括团队构架建立及运行、成员职责划分、技术和管理评审、工具四个其他要素。

一般来讲,整个团队由三支队伍组成:项目管理、系统工程和设计工程。项目管理团队负责新产品引入的商业成功,主要与市场和客户对接,管理经费,决定项目的方向。系统工程团队负责新产品引入的技术成功,包括发动机系统的定义、集成和适航认证,主要与客户技术线和适航当局对接,定义总体要求并分配总体要求,管控工程研发的所有活动。设计工程团队来自工程部或合作伙伴的各个工程技术专业,负责完成系统工程团队分配的任务,专心做研发工作。这三支队伍按照NPI流程并行协同有序地开展工作。每个阶段门技术评审由系统工程团队负责,管理评审由项目管理团队负责,评审的形式、内容、检查清单,风险分析及规避计划等都有详细的定义和标准模板。另外,根据项目顶层的NPI流程,发动机系统设计、集成和验证,部件和子系统的设计、制造和试验,各专业和各职能支持部门和专业都有相应对照的NPI子流程,而且只有下级评审通过了,才能举行阶段门的评审。

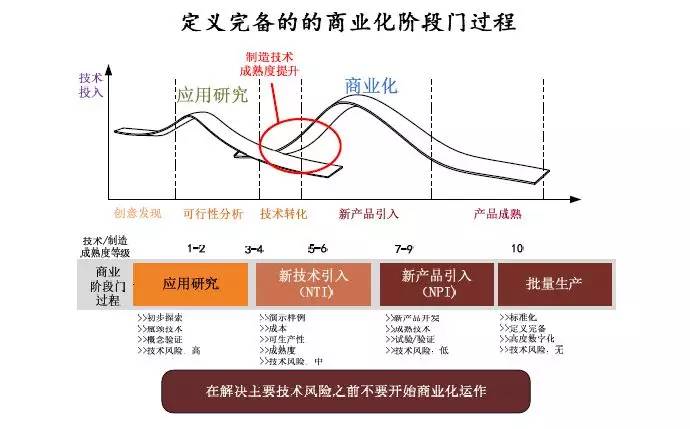

诚然,新产品引入(NPI)是在已有的技术积累和技术创新基础上进行的。下图描述了GE公司从应用研究,新技术引入(New Technology Introduction, NTI),新产品引入(NPI),到稳定批产的产品商业化过程。其中NTI流程类似于NPI流程,也分十个阶段门,但比NPI流程的操作要简单和灵活。另外,还使用了源自1980年代NASA的技术成熟度等级(TRL)和美国国防部于2005年采用的制造成熟度等级(MRL)评估方法到整个研发过程中,以开展并行工作并有效控制和规避新技术转移的风险。一般来讲,技术成熟度和制造成熟度较低的情况下就进行产品的开发将具有极大的风险,应予以避免;只有当这些成熟度被提升到相应的程度,并且企业具有较高的管理和商务能力,才有可能研发出产品并最终获得商业上的成功。

GE公司从应用研究到产品批生产过程的示意图(摘自GE全球研发中心先进制造技术中心主管Doug Dinon于2011年发表的《GE商业化颠覆性技术的新方法》)

对我国研制商用航空发动机的建议

研发一款在市场上有竞争力、被客户接受并能给所有利益相关者都带来回报的商用航空发动机是一项挑战极大的系统工程。中国航空发动机工业要取得长足进展,可注意以下几点。

建立信心。随着中国综合国力的不断增强,工业基础的逐步完善,科技和管理体制的改革创新,人才队伍的不断成长和壮大,我们完全有可能在近期先做出一款符合民航局适航要求的航空发动机,然后以此为平台,通过持续投入,不断优化性能,锻炼队伍,强化和验证技术体系,提升管理水平,逐步追赶国际先进水平,最终研发出有市场竞争力的商用航空发动机。

团队合作。发动机研发的团队将包括国内、国外多层级多类别的公司、合作伙伴和供应商。共同目标和清晰分工,互相尊重和相互信任,利益和信息共享,统一流程和工具,真正实现军民融合,这些都是成功研制发动机的基础。在这个过程中,我们需要设计好团队构架,划分清职责,定义好权利,保护好各自的知识产权和分配好短期和长期利益,规范化沟通交流和团队运行机制。此外,要充分利用信息化技术手段,搭建和使用工程技术研发和项目管理协同的合作平台。

试验验证。商用航空发动机适航证的获取主要基于分析数据和试验数据的结果。这里的分析数据是指经过使用验证过的分析工具和方法得到的数据。鉴于我国是第一次研发商用航空发动机,必须要走过设计、制造、试验、失败再设计,反复修改和试验验证,直到发动机通过各项试验验证的摸索过程。目前,国内以满足军机发展需要的试验验证资源严重不足,已有及在建试验验证设施的军品任务安排已经完全饱和,试验技术能力也无法满足商用发动机研制需求,已经成为制约我国商用航空发动机产业快速发展的关键因素。为了加快形成我国商用发动机研制所需的核心能力,中航工业商发利用自身的商用发动机产业实体优势,通过积极引进国际一流资源,致力于规划建设具备国际竞争力的商用航空发动机试验验证体系。这项工作周期长、投入大、风险较高,但一旦建成,之于我国商用航空发动机产业发展的关键性意义是不言而喻的。

遵循规律。虚心学习GE航空和其他航空发动机公司研发发动机的最佳实践,从技术和管理两方面分析我们的优势和不足,用系统工程的方法制定切实可行的实施路径,持续不断地提升综合技术能力和管理水平。在技术上,采用结构化的方法将复杂技术问题进行条目化分解,对于成熟度低的技术,要用开放的态度,调动全社会的力量并吸引汇集全球的智慧,按照NPI流程逐项进行攻关。在管理上,学习并借鉴西方国家经过验证的技术管理和项目管理思路与方法,加强团队之间的合作及执行力,不断激励研发人员和团队的积极性,实施严格的过程管控,并坚持结果导向的考核机制。只有将研发发动机所需要的材料、设计、制造和试验方面的每项技术,与项目、质量、供应商管理等方面的管理成熟度提升到相应的水平,建立好工程技术体系和管理体系,才有可能真正开展自主研发商用航空发动机,并最终得到满足适航要求和商业成功的产品。

(本文来源:中国社会科学网)

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 航空航天

- 航空发动机

- 中国心

我要投稿

我要投稿

赞 3

赞 3

回复

回复