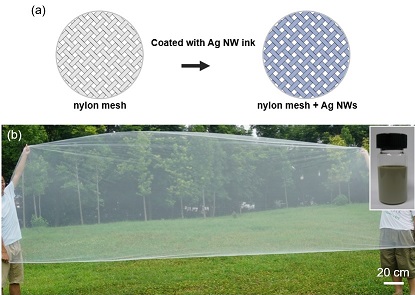

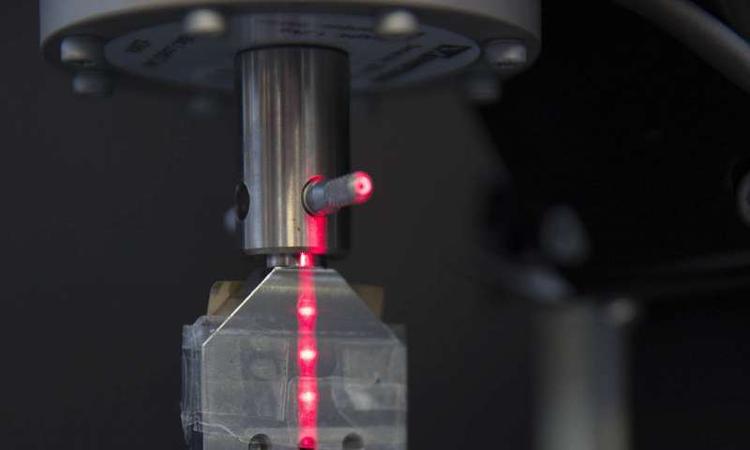

图:一项新技术利用3D打印制造不锈钢部件,图为火箭发动机组件。图片来源:劳伦斯·利弗莫尔国家实验室

3D打印技术已然风靡全球, 但目前与这项技术结合最好的是塑料和泡沫钢材料,而这些材料却不够结实,不能满足核心材料的应用需求。如今,研究人员已经开发出了一种3D打印坚韧和灵活的不锈钢的技术,这一进步可能会带来更快、更廉价的方法,从而制造出从火箭发动机到核反应堆和油井设备零部件的所有产品。

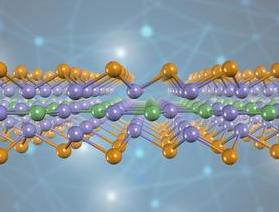

不锈钢是在150年前发明的,至今仍广受欢迎。它是由传统的钢结构熔化而成的——其自身是铁和碳(有时是其他金属,如镍)的混合物,并加入铬和钼,用以防止生锈和腐蚀。在不锈钢的制造过程中,一系列复杂的冷却、再加热和轧制的步骤,使得材料的微观结构紧密地排列在一起,即合金的颗粒与颗粒之间形成了一种类似于细胞的结构。当金属被弯曲或受压时,颗粒中的原子层彼此滑动,有时会形成晶质缺陷,从而导致裂纹的产生。但是牢固的颗粒边界可以阻止这些缺陷,使材料变得坚硬, 并且仍然足够灵活,形成一个想要的形状。

长期以来,3D打印研究人员一直试图复制这种结构。他们的计划始于一个涂抹在平整表面上的金属合金颗粒粉层。

在这项研究中,一种由计算机控制的高性能激光束在表面上来来回回地扫描。被激光击中的颗粒熔化并融合在一起。随后,这一表面向下移动,紧接着,另一层粉 末被添加进来,之后,激光加热过程再次重复,将新熔化的材料粘在下面的一层上。通过重复这种逐层添加法,工程师们可以制造复杂的结构,比如火箭发动机。

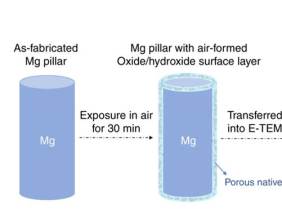

然而问题依然存在——在微观层面上,3D打印的不锈钢通常都是高孔隙度的,这也使得它们很脆弱并且容易断裂。

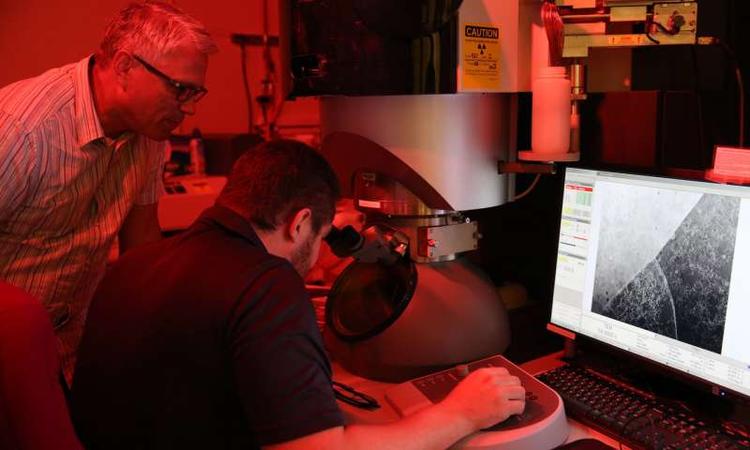

“这些钢材的性能很糟糕。”Yinmin “Morris” Wang说,他是美国加利福尼亚州劳伦斯·利弗莫尔国家实验室的材料科学家。几年前,Wang和他的同事提出了一种方法,利用激光和一种快速冷却的技术将金属合金粒子融合在一个密集而紧凑的结构中。

如今,他们通过设计一个由计算机控制的程序扩展了这项工作,使其不仅能够制造致密的不锈钢层,而且可以更为严格地控制这些材料的结构——从纳米级到微米级。这就使得3D打印机可以在每一个尺度上构建微小的细胞壁式结构,从而防止破裂和其他常见问题。

测试表明,在某些条件下,最终的3D打印不锈钢材料的强度要比传统工艺生产的不锈钢高3倍且仍然具有韧性。

科学家在10月30日出版的《自然—材料》杂志上报道了这一研究成果。

“他们所做的事情真的很令人兴奋。”宾夕法尼亚州匹兹堡市卡内基·梅隆大学机械工程师Rahul Panat说。此外,Panat指出,Wang和他的同事使用了一种在市场上可以买到的3D打印机和激光设备完成了这项工作。这使得其他研究团队很可能迅速效仿他们的做法,制造出各种各样的高强度不锈钢部件——从飞机的油箱到核电站的压力管。同时,还可能增加人们对3D打印的热情。

3D打印是快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过逐层打印的方式来构造物体的技术。3D打印通常是采用数字技术材料打印机来实现的,常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件出现。该技术在珠宝、鞋类、工业设计、建筑、工程和施工、汽车、航空航天、牙科和医疗产业、教育、地理信息系统、土木工程、枪支等领域都有所应用。

文章链接:

Y. Morris Wang, et al, "Additively manufactured hierarchical stainless steels with high strength and ductility," Nature Materials(2017), doi:10.1038/nmat5021

(本文来源:中国科学报,作者:赵熙熙;)

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 3D打印

- 不锈钢

我要投稿

我要投稿