编者按:本文来源微信公众号“材料+”(),e科网经授权转载;

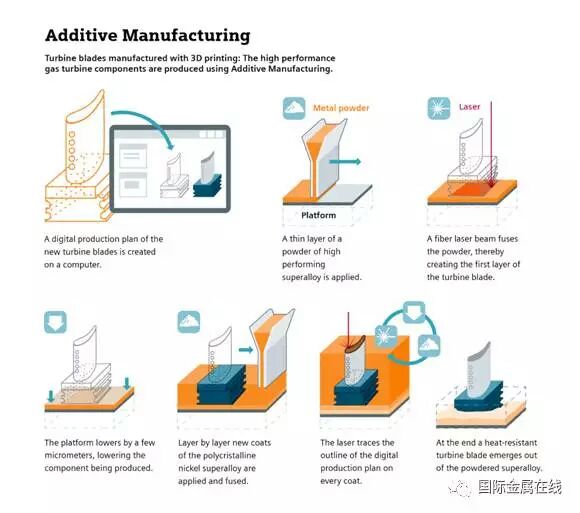

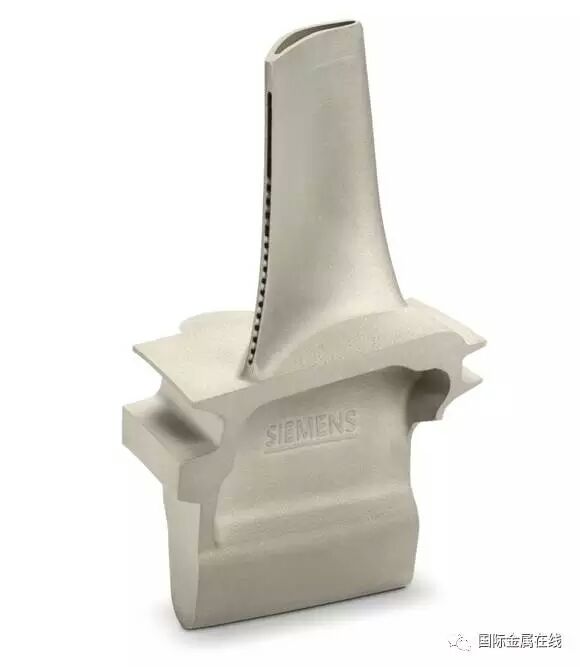

日前,德国制造和电子公司西门子刚刚宣布成功地完成了对其新的3D打印燃气涡轮机叶片的发动机测试,测试速度为13000转/分,温度则超过了1250摄氏度。西门子成功完成对完全采用增材制造(也称“3D打印”)技术生产的燃气轮机叶片的首次满负荷核心机试验,实现技术上的重大突破,这可能是工业增材制造业的一个重要里程碑。

西门子在发动机满负荷状态下成功验证了多个采用传统设计的增材制造涡轮机叶片。这意味着该叶片的测试转速达到每分钟13,000转,测试温度超过摄氏1,250度。此外,西门子还测试了利用增材制造技术制造的经全面改良内部冷却结构的新叶片。

据了解,新3D打印叶片采用了一个创新性的、用先进的CAD软件设计的内部冷却结构,由Materials Solutions公司制造。Materials Solutions是一家英国增材制造公司,于2016年8月被西门子收购,它位于英国伍斯特地区,专门生产透平机械高温应用的高性能部件。对透平机械设备来说,精度、表面光洁度和材料质量对确保部件的运行性能至关重要。上述试验在位于英国林肯的西门子工业燃气轮机厂的测试装置上进行。

在18个月的时间内,西门子工程师和Materials Solutions的增材制造专家完成了整个开发过程,从叶片设计和AM(增材制造)材料开发到新的模拟技术的开发和质量控制的执行。

这些叶片安装在13兆瓦(MW)的西门子SGT-400工业燃气轮机上。该增材制造轮机叶片利用多晶镍超合金粉末制造,能够耐受高压、高温和燃气轮机的高速运转所产生的离心力。在满负荷核心机试验中,这些燃气轮机叶片运行速度超过1,600公里/小时,受力高达11吨(相当于伦敦一辆满载公交车的重量)。这些叶片被摄氏1,250度的气体包围,然后利用超过摄氏400度的空气冷却。在林肯工厂测试的先进叶片设计改进了冷却性能,可以提高西门子燃气轮机的总体效率。

除了能实现复杂的内部冷却系统外,增材制造技术也缩短了每个叶片的生产时间。该技术将原型开发的前置时间减少了90%,由于这样的效率和测试的成功,西门子打算继续使用Materials Solutions的3D打印设施和专业知识来改进其涡轮机系统。

西门子在材料科学、自动化、制造等关键领域拥有广博的知识和工艺专长,因此西门子在塑造3D打印行业的未来方面拥有巨大优势。下一步将是成功完成高级叶片设计测试,以充分挖掘增材制造的潜力。西门子正在研发仅能借助增材制造技术实现的独特燃气轮机设计,扩大增材制造轮机设备的批量生产。立足西门子在能源市场逾百年的经验,西门子有能力将新设计可能性转化为面向客户的具体解决方案。

如若转载,请注明e科网。

如果你有好文章想发表or科研成果想展示推广,可以联系我们或免费注册拥有自己的主页

- 3D打印

- 燃气涡轮机

我要投稿

我要投稿

赞 3

赞 3

回复

回复